2025.09.08

2025.09.08

업계 뉴스

업계 뉴스

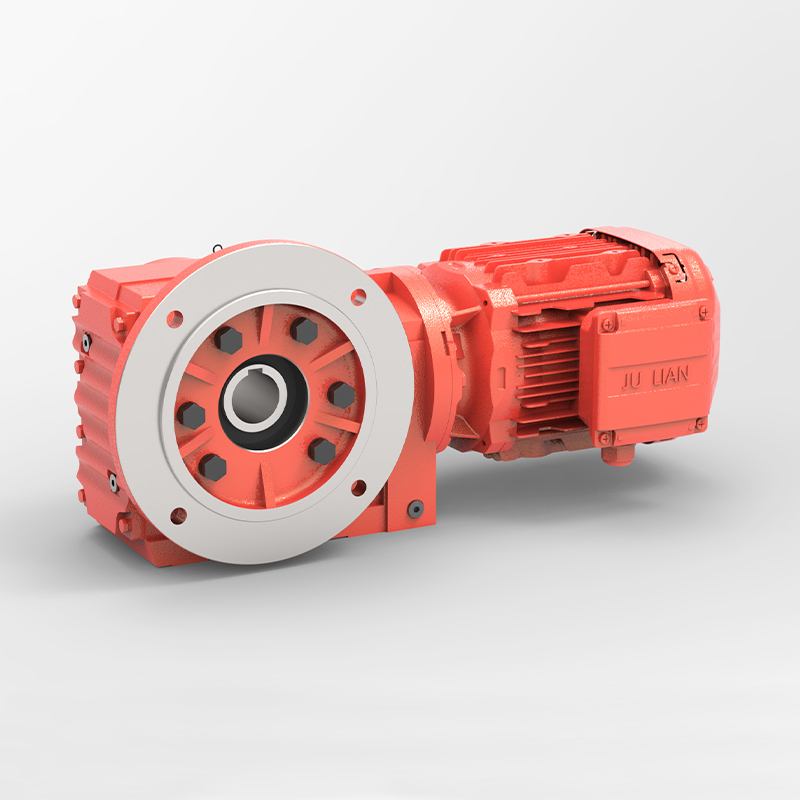

는 JK 시리즈 헬리컬 기어 나선형 베벨 기어 감속기 헬리컬 및 나선형 베벨 기어의 정확한 시너지 작용을 통해 뛰어난 동력 전달 효율을 달성하는 고급 복합 기어 전달 메커니즘을 사용하여 기계 공학 우수성의 정교한 융합을 나타냅니다. 이 감속기는 전문적인 침탄 담금질 공정과 정밀 연삭 작업을 거친 고강도 합금강 기어를 통합하여 치면 경도가 HRC58-62에 도달하여 가장 까다로운 고하중 조건에서도 탁월한 내마모성과 내피로 강도를 보장합니다. 견고한 주철 하우징은 지능적으로 설계된 강화 리브 구조를 갖추고 있어 전반적인 강성을 향상시킬 뿐만 아니라 작동 중 진동 및 소음 발생을 효과적으로 억제합니다. 다단계 전송 시스템을 통해 이 감속기는 다양한 작동 조건에서 일반적으로 95%를 초과하는 일관되게 높은 전송 효율을 유지하면서 놀라울 정도로 넓은 감속비 범위를 달성합니다. 혁신적인 윤활 시스템 설계는 고속 작동 중에 기어 및 베어링을 포함한 모든 중요 구성 요소에 포괄적이고 안정적인 윤활을 보장하여 마모 및 열 발생을 크게 줄이면서 서비스 수명을 연장합니다.

최적의 JK 시리즈 감속기를 선택하려면 필요한 토크 출력 사양, 입력 속도 범위, 감속비 요구 사항, 작동 환경 조건 및 설치 방법을 포함한 수많은 중요한 매개 변수를 꼼꼼하게 고려해야 합니다. 지속적인 고부하 산업용 애플리케이션의 경우 피크 토크 요구 사항과 기존 작동 토크 특성 모두에 대한 상세한 계산을 수행하고 안정적인 성능을 보장하기 위해 적절한 안전 마진을 갖춘 모델을 선택하는 것이 절대적으로 중요합니다. 빈번한 시작-정지 주기 또는 상당한 충격 부하가 있는 응용 분야에서 엔지니어는 작동 신뢰성과 수명을 보장하기 위해 실제 요구 사항보다 20%-30% 더 높은 정격 토크 기능을 갖춘 모델을 고려해야 합니다. 극심한 온도 변화, 습도 수준 및 먼지 조건과 같은 환경 요인은 장비 선택 결정에 큰 영향을 미치며, 종종 까다로운 고온 환경을 위해 특수 윤활제 배합 및 향상된 밀봉 솔루션이 필요합니다. 추가로 중요한 고려 사항에는 출력 샤프트 방향 요구 사항, 기존 장비 구성과의 연결 호환성, 감속기의 치수 사양 및 유지 관리 접근성 요구 사항에 맞는 적절한 설치 공간 확인이 포함됩니다.

광산 기계, 항만 크레인, 야금 장비 등 까다로운 중공업 분야에서 JK 시리즈 감속기는 기계 부품의 한계를 테스트하는 극도의 고부하 문제에 지속적으로 직면하고 있습니다. 이러한 중요한 애플리케이션은 안정적이고 신뢰할 수 있는 토크 출력을 요구할 뿐만 아니라 충격 부하 및 지속적인 진동 노출에 대한 강력한 저항성을 보여줍니다. 기어 설계와 하우징 구조 최적화에 적용된 고급 유한 요소 해석 기술을 통해 성능 저하 없이 내하중 용량과 서비스 수명을 크게 향상시킬 수 있습니다. 지속적인 고부하 작동으로 인한 열 축적 문제를 해결하기 위한 실용적인 엔지니어링 솔루션에는 최적의 작동 온도를 유지하는 정교한 외부 냉각 시스템 또는 고급 강제 윤활 장치 구현이 포함됩니다. 정기적인 체계적인 검사와 베어링 유격 측정과 함께 기어 맞물림 간격 매개변수의 정밀한 조정은 변속기의 정밀도를 유지하고 시스템 무결성을 손상시킬 수 있는 비정상적인 마모 패턴의 발생을 방지하는 데 도움이 되는 필수적인 유지 관리 방법입니다.

는 control of noise and vibration generated during reducer operation represents not only an environmental consideration but also serves as an important indicator of mechanical health and potential equipment failures. The JK Series incorporates profile-modified gear design methodologies and high-precision manufacturing technologies that effectively reduce impact forces and operational noise during gear engagement processes. During the assembly phase, strict quality control measures governing gear contact patterns and backlash range specifications ensure exceptionally smooth power transmission characteristics. Regular vibration analysis using specialized instrumentation enables early detection of potential issues including incipient bearing damage, progressive gear wear patterns, or developing shaft misalignment conditions. Proper installation techniques utilizing vibration-damping bases and specifically selected flexible couplings can significantly reduce vibration transmission to connected equipment, while additional acoustic enclosure solutions provide comprehensive noise reduction for environmentally sensitive applications where sound control represents a critical requirement.

올바른 설치 및 시운전 절차는 산업용 감속기의 장기적으로 안정적인 작동과 신뢰성을 보장하기 위한 기본 기반을 형성합니다. 포괄적인 설치 전 검사를 통해 기초 플랫폼 평탄도 사양과 구조적 강도 특성을 확인하여 모든 장착 볼트가 모든 연결 지점에 고르게 분포되어 충분한 예압력을 제공하는지 확인해야 합니다. 정렬 시운전 단계는 시스템 무결성을 손상시킬 수 있는 추가 작동 부하를 방지하기 위해 0.05mm 공차 한계 내에서 유지되어야 하는 동축 사양에 세심한 주의가 필요한 절대적으로 중요한 설치 단계를 나타냅니다. 초기 작동 프로토콜에는 제조업체 사양에 따라 정밀한 윤활유 충전이 필요하며, 이후 주의 깊게 모니터링된 무부하 테스트 실행을 통해 비정상적인 소음 특성이나 온도 상승 패턴을 식별해야 합니다. 포괄적인 정기 유지 관리 프로토콜 설정에는 오일 수준 상태 및 품질 평가에 대한 반기 검사, 연간 윤활유 교체 절차, 철저한 내부 구성 요소 청소 작업이 포함됩니다. 미션 크리티컬 애플리케이션의 경우 진동 패턴, 온도 프로필 및 소음 특성을 지속적으로 추적하는 고급 상태 모니터링 시스템을 구현하면 장비 가용성과 신뢰성을 최대화하는 동시에 예기치 않은 가동 중지 시간 이벤트를 최소화하는 예측 유지 관리 전략을 개발할 수 있습니다.

는 exceptional performance characteristics of JK Series reducers are further enhanced through careful material selection and advanced heat treatment processes that optimize component durability and operational efficiency. Critical gear components utilize premium alloy steels that undergo specialized thermochemical treatment processes including carburizing, nitriding, and induction hardening to achieve optimal surface hardness and core toughness properties. Bearing selection involves thorough consideration of operational speeds, load characteristics, and environmental conditions, often incorporating specially engineered bearing solutions with enhanced load capacity and extended service life specifications. Seal technology incorporates multiple sealing methodologies including labyrinth seals, lip seals, and mechanical seals that work in concert to provide superior protection against lubricant leakage and contaminant ingress, even under extreme operating conditions. These material and component selection decisions are supported by extensive testing and validation procedures that ensure compliance with international quality standards and performance requirements across the entire operational envelope of the reducer system.